Mióta az emberek élelmiszert füstölnek, a környezet időnként változik, napjainkban melegebbek a telek, csapadékosabb a tavasz, ködös a november - az eddigi módszerek egyre kevésbé működnek. Élelmiszerbiztonsági érintettség miatt pedig a jogszabályi környezet által diktált belső környezeti feltételeknek is természetesen meg kell felelni. Miért fontos ez elektronikai szempontból? És hogyan sikerülhet mindössze 100 forintból*1, klimatizált körülmények között, nem több mint 250 W energia felhasználásával leszárítani és megfüstölni 1 kg terméket? Feltárjuk, hogyan segíti az optimális eredmények elérését az automatizáció és miért a Weidmüller vezérlőjére esett a választásunk.

Standardizálás, azonos minőség, költségcsökkentés, energiahatékonyság, fenntarthatóság

Ezek olyan nem-funkcionális vevői követelmények, amelyeket figyelembe kell venni, mint elsődleges szempontokat a termékfejlesztés során. A követelmények egy része egzakt módon precízen mérhető, szabályozási célra alkalmas, ezért automatizációval igen jól lehet kezelni. Ahhoz, hogy meg tudjuk határozni ezeket a paramétereket, ismernünk kell a folyamat sarokpontjait. A célcsoportnál (hagyományos alátüzeléses füstölést végző vállalkozások körében) végzett felmérésünk alapján, a füstöléssel foglalkozók leginkább a túlzottan meleg kamrahőmérséklettől félnek, amely az árunak akár a megromlását is előidézheti, ezzel jelentős anyagi és időbeni veszteséget okozva. Ehhez jön hozzá az a jogszabályi környezeti előírás (Magyar Élelmiszerkönyv - 152/2009. (XI. 12.) FVM rendelet, 12. melléklet III./7.1), hogy a legtöbb élelmiszer hidegfüstölése csak 20 fokos hőmérséklet alatt történhet - az év nagy részében a nappali hőmérséklet fölötte van, vagy minimális hőbevitellel már fölé megy. Látható, hogy egyidejűleg sok követelményt kellett figyelembe vennünk, mikor belekezdtünk legújabb generációs multifunkciós hidegfüstölő kabincsaládunk kifejlesztésébe. A tartósítási folyamat során az egyik, ha nem a legfontosabb tényező a vízelvonás és a levegő páratartalmának kontroll alatt tartása (éppen ezek a paraméterek azok, melyek méréséhez és szabályozásához egy jól kialakított vezérlőrendszer hozzá tud járulni). Annál hatékonyabb a rendszer, minél inkább szabályozott körülmények között képes reprodukálható módon a szárítási folyamatot elvégezni. Mint láthatjuk, a pára kontroll alatt tartása a legfontosabb dolog, aminek elmulasztása akár visszafordíthatatlan romlási folyamatokat is be tud indítani rossz esetben, de a termelési időre és a költségekre mindenképpen kihatással van.

Kik adják meg a termelési folyamat során alkalmazandó paramétereket, mikor nincs két egyforma termelő, legyen szó akár hús, tej, hal termékekről? Ahogy az elektronikai tervezésnél a villamosmérnök megtervezi a hálózatot a várható terhelésekre, úgy élelmiszertermelésnél az élelmiszermérnök megtervezi a termék gyártása során elérendő paramétereket, átfutási időket. Ezek a paraméterek - amik vonatkoznak a termék tömegváltozására, a környezeti hőmérsékletre, páratartalomra - kerülnek konfigurálásra a berendezések beállításánál a próbagyártások alatti időszakban.

Mitől multifunkciós egy kamra? Milyen folyamatokat képes támogatni?

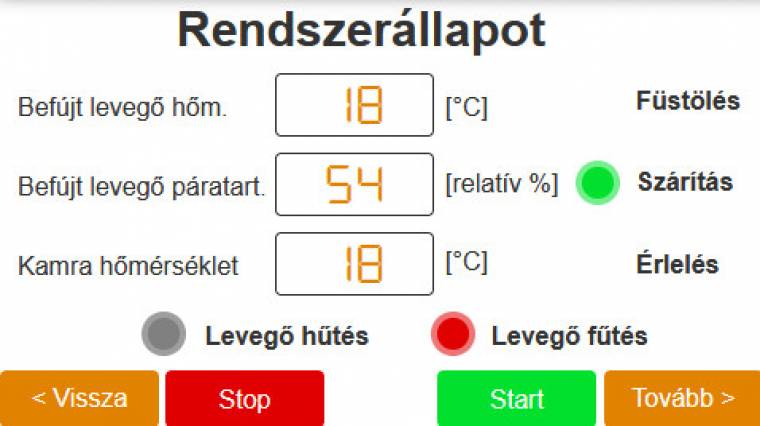

Elvárásunk volt a kiválasztásnál, hogy a megírt programnak tudnia kell eltárolt változók között váltania és lehetőséget biztosítani a kezelőfelületen (HMI) keresztül történő azonnali beavatkozásnak is lehetőséget adni. Hiszen valamennyi, a kamrában megvalósuló folyamat során közös a belső levegő keverése, a kamrába friss - pára- és hőmérséklet-szabályozott - levegő juttatása, a kamra hőmérsékletének szabályozása és az elszívás. Ezeknek a ciklusoknak hosszát, főbb paramétereit a felhasználó az érintőképernyős kezelőfelületen be tudja állítani az adott terméknek megfelelően.

1. A szárítás az első lépés. Hatékony hidegfüstölés csak az áru felületének leszáradása után érhető el, amihez nagyobb légmozgás szükséges, és ez elősegíti a belső vízelvonást is.

2. Füstölés során viszonylag kicsi légcseréről beszélünk, de folyamatosan mozgatva a száraz levegővel egyidejűleg, a natúr keményfa elégetésével képzett füstöt.

3. Előérlelés folyamata esetén a gyorsabb, lassabb légmozgást és pihentetést szükséges kombinálni. Ez még nem a hosszabb érlelés időszaka. Itt még ugyanúgy a kezdeti gyors vízelvonás a jellemző.

Láthatjuk, hogy a gépészet folyamatos szabályozására van szükség, ráadásul változó - sokszor nagyon kicsi - levegő-térfogatáramok mellett.

Szenzorok, alkatrészek kiválasztása

Tervezésnél különös gondot kellett fordítani az alkatrészek kiválasztására és a tömítettségre. Kevés elektromos berendezés van, ami képes tolerálni a füstölés során keletkező kátrány lerakódását. Ragacsos anyag, ami az egymásra rakódó rétegek és a lebegő szennyeződések következtében vastagszik, ezzel tönkretéve az eszközöket. Tehát olyan alkatrészeket kellett válasszunk/fejlesszünk, amik könnyen tisztíthatóak, tolerálják a folyamatos tisztítást, vagy olyan helyre kerültek elhelyezésre, ahol nem éri kátrány. Lássuk be, ventilátorok esetén ez igen kritikus, ezért kellett hosszas kutatásba kezdenünk a világpiacon a megfelelő termékek iránt.

A mai ingatlanárak mellett a termelők nagy figyelmet szentelnek a berendezés elhelyezhetőségére, ami jelenti az engedélyeztetés szükségességét, épületbővítést, kell-e a villamos hálózatot bővíteni? A cél olyan füstölőkamrák készítése volt, amit nem szükséges fűtött belső térben elhelyezni, hanem épületen kívül, egy megfelelő tető alá, csapadéktól védett helyen el lehessen helyezni. Ez lehetőséget adott arra, hogy a kialakításnál külső szereléseket és kívülről történő könnyű karbantartás lehetőségét biztosítsuk.

Elektronikai és élelmiszeripari berendezéseknél kulcsfontosságú a szabványoknak való megfelelés, amit jelen esetben nemcsak a közvetlen elektronikai szabványok jelentenek, hanem a 15861:2012-es is, ami a kereskedelmi célú élelmiszer előállításra vonatkozó füstölőberendezésekkel kapcsolatos előírásokat tartalmazza. Ezért a fejlesztés során kiemelt figyelmet kaptak az élelmiszerbiztonsági előírások, amik a tisztíthatóságra és karbantarthatóságra vonatkoznak az élelmiszerrel indirekt kontaktusba kerülő részeken. A szabvány nagyon sok előírást tartalmaz a kialakításra vonatkozón, amit összhangba kellett hozni a korábban ismertetett fűtött épületen kívüli elhelyezés által támasztott jellemzőkkel.

A KemenceMánia csapatában szabványügyi tanácsadók, gépész- és villamos mérnök kollégák dolgoztak azon, hogy összeálljon az az anyagjegyzék, ami a piacon folyamatosan hozzáférhető, könnyen feldolgozható, tartós anyagokat jelent és mindenben megfelel a szabvány által támasztott követelményeknek. A jobb felhasználói élmény érdekében - ami a könnyű kezelhetőséget, tisztíthatóságot is magába foglalja - bizonyos helyeken még túl is teljesíti a berendezés a szabványokban meghatározott minimumkövetelményeket.

Jellemzően ezeknek a kabinoknak a piaca a kistermelők, kisüzemek. A 150-500 kg egyszeri kapacitás nem a nagy ipari termelők területe, ez még a családi gazdaságok számára is jól kihasználható. Sajnos még általánosságban elmondható erről a területről a digitalizáció alacsony foka. A lehetőségek nem kihasználása. A mérésből, adatrögzítésből, elemzésből, és következtetések levonásából álló döntéshozatali eljárás hiánya. Ez sokszor visszavezethető az időhiányra, tudás hiányára, eszközök hiányára.

Mi a célunk a piacon? Hogyan tudunk segíteni?

Hisszük, hogy segíteni azzal lehet, ha időt takarítunk meg, amit a folyamatok javítására, standardizálására tudnak fordítani. Ki is számolható, hogy ha napi 2 óra helyett 30 percet kell foglalkozni a szárítás, füstölés kérdésével, akkor többszörös hasznot érünk el. Marad ideje a felhasználónak, vagy a beosztott mással is tud foglalkozni. Jobb lesz a termék. Arról pedig nem is beszéltünk, hogy felgyorsul a termelési ciklus, amivel akár 1 nap is lefaragható egy 2-3 hetes termelési ciklusban. Ez legalább 5%-os hatékonyságnövekedés éves szinten. Óriási számok, pedig elsőre nem is látszik.

Energiahatékonyság

Eddig még nem is ejtettünk szót az energiahatékonyságról, amit nem csak külső PLC-vel vezérelt magas COP-val rendelkező levegő-víz hőszivattyú alkalmazásával érünk el - a páramentesítéshez használt hűtővizet 0 fokra hűtve -, hanem a szabályozó folyamatok kialakításával és nagyon finom beavatkozásokkal járó működésével biztosítjuk. Több helyen mérünk, és csak annyit, annyi ideig hűtünk/fűtünk, ami mindenképpen szükséges. Ebben segít a kamra felépítése is, amit a vastag szendvicspanel falazatok, szigetelt ajtó, szigetelt csőhálózat jelent. De megkerülhetetlen a jól felépített mérési, és az értékek alapján a beavatkozási és szabályozási program.

Digitalizációt hozunk a kisüzemekbe

Első lépésként egy terméket. Később lesz több is, mert aki elkezdi használni, meglátja a hasznát. Megszokottá válik a kijelző, ahol leolvashatóak az információk. Ezzel nem lesz rosszabb a termék, sőt. Lehetőséget biztosít egy jó platform a bővülésre. Újabb szenzorok csatlakoztatására, újabb programmodulok elkészítésére. A termelés további támogatására.

Miért a Weidmüller? Négy fő dimenzióban vizsgáltuk a szempontokat a kiválasztás és a koncepcióvalidációs tesztek során.

Hardver

A fenti szempontok alapján kirajzolódik, hogy ipari megoldásra van szükség, ami bizonyít ipari körülmények között. Skálázható megoldásra, akár kicsi mérettől az egész üzemet lefedőig. Ahol HMI-t lehetséges kapcsolni a PLC vezérelt rendszerhez. Másik nagyon fontos szempont volt a környezeti körülmények, amiben a vezérlést használni lehet.

Egyértelmű volt, hogy megfelelő, legalább IPx5-ös dobozba kerül elhelyezésre, de a hőmérsékleti tartományok tekintetében a PLC-nek bírnia kell a magyar telek kültéri hőmérsékletét is. További igen fontos kiválasztási szempontok voltak: a din sínre pattintható kivitel, bővíthetőség, internetre való csatlakozás lehetősége akár távdiagnosztika miatt.

Az UC20-as rendszer és a hozzá kapcsolódó kártyák esetén különösen praktikus a push-in rendszerű kábelfogadás. Munkában ez jelentős időmegtakarítás a sok csavaros kötéshez szükséges érvéghüvely használata helyett. Nem szükséges később utánhúzni a rugós rögzítéseknek köszönhetően. Illetve a különálló modulok kapcsán jól elkülöníthetőek az egyes ki-/bemenetek típusai.

Programozás

Személyes preferenciám volt, hogy a PLC legyen képes node-red alkalmazásban elkészített folyamatok kezelésére az FBD (function blokk diagram) mellett is. Ezzel lehetőségek teljesen új tárházát megnyitva egy PLC előtt. Ekkor már nem szükséges létraprogramozást használni, vagy egy-egy funkciót rengeteg dobozzal elkészíteni.

A Weidmüller UC20 lehetőséget biztosít számunkra, hogy optimálisan tudjunk programozni. Ott, ahol jobbnak látjuk, használhatjuk az FBD stacket, de a bonyolultabb függvényeket meg tudjuk írni javascriptben és lefuttatni a node-red stacken. A kettő között az átjárást a rendszer által támogatott globális változók pedig nagyon jól támogatják.

A rendszer operációs rendszere folyamatos fejlesztés alatt áll, és olyan hiánypótló funkciók is megjelentek, mint a felhasználók és jogosultságok kezelése, aminek segítségével a HMI-n több felhasználót is le lehet kezelni. Külön lehet választani a HMI-n funkciók elérését/kezelését. A docker ikon megjelenése a programozási felületen inkább a jövőkép szempontjából lehet érdekes, mintsem a hirtelen igények kiszolgálására.

Mikor a PLC-t nem sziget üzemmódban használtuk, hanem az internetre kötöttük, akkor volt lehetőségünk a teljes publikus node-red node adatbázisban közvetlen a PLC-ről keresni, és közvetlen egyből rátölteni az eszközre. Ez nagyon meg tudja könnyíteni a dolgunkat, mikor keressük a megfelelő összetevőt, és rögtön tesztelni is szeretnénk.

És hogy mennyire könnyen kezelhető vagy intuitív? Olyan programozó, aki először találkozott ezzel a PLC-vel, könnyedén el tudta sajátítani mind az FBD, mind pedig a node-red rész programozását.

Program

A rendszer képes nagyon jó performancia mellett futtatni az FDB-ben megírt, meglehetősen nagy méretű, komplex programot. Külön kiemelendő a PLC-n belüli paraméterezhetősége a moduloknak, a modulhoz kapcsolható-átcímezhető változóknak - jó használatot tesz, ha nem szeretnénk később egy tesztelés közben kiderült hiba javításánál átkábelezni.

A viszonylag kevés analóg környezeti paraméter (hőmérséklet, páratartalom) még lekezelhető programszinten tisztán FBD-ben megírva. Ha viszont számított páraértékkel szeretnénk dolgozni, akkor igencsak jól jön a dual stack, hiszen van rá lehetőség a globális változókon keresztül javascriptben megírni a kódrészletet egy node-ba ágyazva.

A program készítése során lehetőségünk volt saját funkcióblokkok definiálására az FBD-ben, aminek a segítségével sokkal áttekinthetőbb képet kaptunk a teljes program tekintetében, mert egy teljes funkció egy darab dobozként jelent meg. Ez hasznos tulajdonság például egy olyan meglehetősen sok lépésből álló, de a programban akár többször is előkerülő elem tekintetében, mint a ventilátorok lépcsőzetesen kialakított fordulatszám-szabályozása a PLC digital output modulon lévő 3 darab kimenet különböző kombinációban való frekvenciaváltó vezérlésére.

Jövőkép

És hogy hol van még haszna node-red résznek?

- Az adattárolásban, belső adatbázisok létrehozásában az adatok elemzéséhez.

- Előre tárolt felhasználói termelési programok közötti váltási lehetőséghez.

- A natív beépített, felhőben működő Azure-IoT összeköttetésnek, hogy akár digitális ikereszközt létrehozhassunk, hogy abban lekövessük, vagy akár lemodellezhessük a tervezett folyamatot.

- Távoli megfigyeléshez, beavatkozáshoz.

- Hőmérsékleti zónahatárok átlépése esetén riasztáshoz.

- Algoritmusokkal elemezve az adatokat anomáliákat kimutatni, termelési időt előre jelezni.

- Energiafogyasztási elemzéseket készíteni.

Ezek már mind a valóság, nem utópia. Működnek más iparágban. Nekünk ez a platform egy lehetőség, hogy a termékpalettát egyazon platformon tudjuk folyamatosan fejleszteni még hosszú éveken keresztül. A felhasználóknak pedig haszon és kényelem.